生产过程中拥有一支专业的质量控制员工团队和一套全面的质量体系,是Hoyer霍尔避免制造误差的最有力武器。此举旨在确保相同的故障或缺陷不会重现。

Hoyer霍尔不遗余力地防止制造错误。生产线上经过专门培训的质量控制人员和名为8D的特殊质量系统,是Hoyer霍尔质量保证工作中最重要的组成部分。8D是质量保证领域的知名系统,Hoyer霍尔采用并进一步发展了这一系统。

“8D的优势在于提供了一种结构化、系统化的方法来解决问题。提高了既定过程和解决方案的质量水平。通过这种方法,我们可以从根本上解决问题,从而创造出持久的解决方案。我们的质量保证工作方法是向客户保证,如果Hoyer霍尔产品出现与预期相反的问题,我们将积极参与并解决问题。”Hoyer霍尔质量经理Mads Texel Jakobsen解释道。

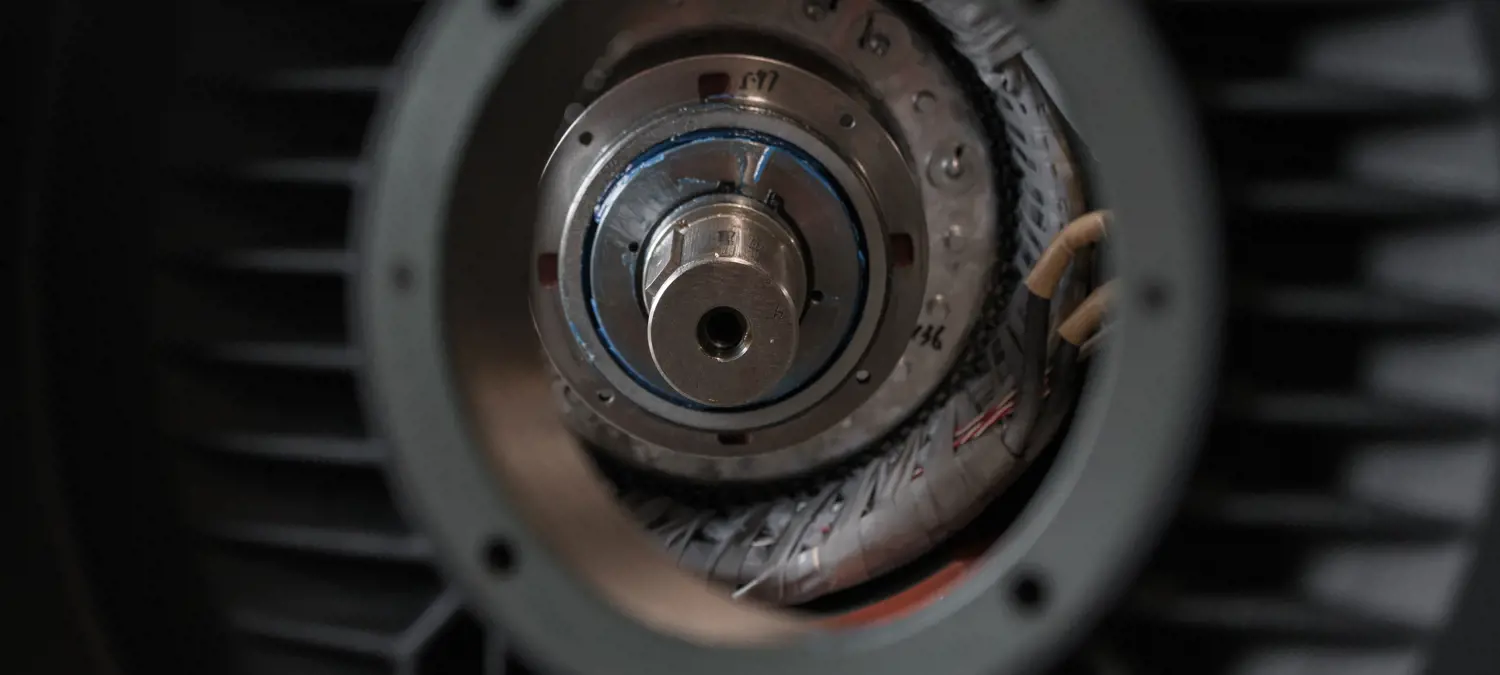

装配线质量管理

如果Hoyer霍尔收到投诉,将通过系统中的各个环节明确管理该案件,同时工厂的质量控制人员会在整个过程中提供帮助。然而,公司处理特定投诉的方法取决于具体情况、以解决方案为导向,这可能意味着在个别情况下,如果认为有必要,会直接联系所谓的质量主管。这些质量主管都是根据欧洲质量标准接受过培训的当地Hoyer霍尔员工,他们在生产各种Hoyer霍尔产品的特定工厂拥有自己的办公室。

“我们的质量主管对我们的质量保证工作至关重要,因为他们让我们有机会管理制造时的质量。质量主管积极参与生产,并负责例行审核生产过程。因此,通常在潜在错误即将发生之前,我们就能发现。”Mads Texel Jakobsen解释道。

参与产品开发

质量主管职责的发展一方面是由于客户需求的增加,另一方面也是8D体系进一步发展所致,该系统现在正积极主动地确定故障源并加以纠正。开发新产品时,质量主管也会在一旁提供支持。除此之外,客户还能够在工厂进行审核,作为产品开发过程的一部分。

“在与客户合作开发特殊产品时,质量部门和质量主管都会积极参与。在项目的各个步骤中,他们都会评估质量并确保其符合要求。这就是为什么他们完全熟悉规范和质量要求,并知道在启动大规模生产时需要密切监控哪些方面。”Jakobsen说道。

8D质量保证体系概况

- 汽车行业和其他行业公认的问题解决工具。

- 该体系目的旨在识别并消除特定不合格的根本原因。

- 该体系包括八个步骤:

- 设立问题处理团队

- 确定问题

- 分离问题并限制损害

- 确定问题的根本原因

- 启动初步措施以纠正问题

- 确定预防和纠正措施,防止问题再次发生

- 验证以确保纠正措施得到正确实施,足以消除问题并得到支持

- 结束工作并提交报告。